| druckbare Version | Indizieren | |||||||||

| Das Angebot Indizieren umfasst ein Hardware- und Softwarepaket welches in der Lage ist, verschiedenste schnell veränderliche Größen, die an Verbrennungs- und Kolbenmaschinen auftreten zu erfassen. | ||||||||||

Technische Daten:

| ||||||||||

| ||||||||||

| Weitere Messgrößen wie z. B. Lambdasondensignal auf Anfrage. | ||||||||||

Verfügbare Darstellungen Jede indizierte Größe kann über das Zylindervolumen V oder den Kurbelwellenwinkel alpha aufgetragen werden. | ||||||||||

Abgeleitete Messgrößen Drehzahl, Kurbelwellenstellung, Mittlerer indizierter Druck, Liefergrad, Liefermenge. | ||||||||||

Diagramm-Browser Jeder Zyklus der Kolbenmaschine wird erfasst und in einem Diagrammbrowser dargestellt. Dort kann jedes einzelne Diagramm ausgewählt und weiterverarbeitet werden. | ||||||||||

| ||||||||||

Stichworte: Indizieren, Zylinderinnendruck,

P/V-Diagramm, P/alpha-Diagramm, pmi, mittlerer indizierter Druck |

||||||||||

| Indizieren von Dampfmaschinen | ||||||||||

Aufgabe Entwicklung eines Systems für Dampfmaschinen(-Lokomotiven), mit dem auf einfache Weise, ohne aufwendige Demontage der Dampfmaschine genaue Aussagen über den aktuellen Wirkungsgrad, den Verschleiß und die Notwendigkeit zur Wartung und damit die Vermeidung von teuren Folgeschäden gemacht werden kann. |

||||||||||

|

Auftraggeber Der Auftraggeber, die BVO-Bahn GmbH, ansässig im Kurort Oberwiesenthal betreibt touristischen Bahnverkehr auf einem von der Reichsbahn erworbenes Schienennetz im oberen Erzgebirge. Mit vier Dampflokomotiven (Abb. 1), Personen- und Salonwagen werden hier Touristen zum Wandern und Skifahren auf den Fichtelberg gefahren. Die Fahrzeit beträgt 1 Stunde. Da der Hauptbetrieb im technikfeindlichen Winter stattfindet, wird ein hoher Aufwand betrieben, um den Schienenverkehr bei jeder Witterung aufrecht zu erhalten. Die Wartung der Dampflokomotiven |

|||||||||

| spielt eine entscheidende Rolle. Der Betriebsleiter und Prokurist, Herr Schienen-Ingenieur Reichelt hat dazu die Firma TeLC beauftragt, dies mit moderner Technik zu unterstützen. | ||||||||||

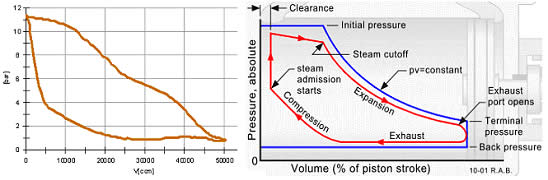

Historisches Mit der Messung des Druckes in den einzelnen Dampfzylindern kann ein P/V-Diagramm (Druck gegen Volumen) erzeugt werden, aus dem die für die Aufgabenstellung nötigen Informationen gewonnen werden können. Dieses grundsätzliche Methode war bereits zur Hochzeit der Dampfmaschinen bekannt. Damals wurde das Diagramm mit dem „Maihak Indikator“

erzeugt, in dem Druck und Kolbenhub über Federmechanismus und Seilzug

übertragen wurden. Ergebnis war ein Diagramm von der Fläche

zweier Briefmarken. (Abb.2 Maihak Indikator). |

|

|||||||||

Messfehlern und damit zu Ungenauigkeiten in der Interpretation. Der Einsatz dieser Testeinrichtung verlangte ein manuelles

Eingreifen des Bedieners. Dies wurde realisiert, indem eine Gleisstrecke

befahren wurde, auf der vier Bediener ungehindert neben der in Schrittgeschwindigkeit

fahrenden Lock herlaufen und nach jeder Kolbenbewegung den Eingriff durchführen

konnten. Limitierende Faktoren waren hier die Begrenzung der Fahrgeschwindigkeit

auf Schrittgeschwindigkeit und das genaue Abpassen des Bedienereingriffes. |

||||||||||

|

Durchführung Die Lösung der gestellten Aufgabe erforderte die

genaue Erfassung der P/V-Diagramme. |

|||||||||

| Die PC- gestützte Datenerfassung wurde in einem Messwagen (Abb. 4) der hinter die Lokomotive gespannt wurde installiert. Mit dieser Datenerfassung konnten mehrere hundert Druck-Messungen pro Radumdrehung und damit eine genaue Aufzeichnung des Diagramms für jeden einzelnen Zylinder realisiert werden. Das System funktioniert ohne Zutun eines Bedieners und kann bei jedem Betriebszustand bis zur Höchstgeschwindigkeit und auf jeder Gleisstrecke betrieben werden. Alle Loks wurden mit Adaptern für die Druck- und Huberfassung ausgestattet. |

|

|||||||||

Bewertung: An den gemessenen Diagrammen kann im Vergleich mit einem idealen Diagramm sehr genau festgestellt werden, wo Probleme auftreten. Turnusmäßig werden ab jetzt die Untersuchungen vorgenommen. |

||||||||||

|

||||||||||

| Ausblick Durch die hohe Aussagekraft dieser detailgenauen Diagramme sind Folgeaufträge zur Bestimmung verschiedener anderer wartungsrelevanter geometrischer Größen geplant. |

||||||||||

| ©TeLC Unna 2004 | ||||||||||